ものづくりの過程において、図面の無い部品・製品・金型から3DCAD図面を起こし、3DデータをもとにCAE解析を行ったり、試作品を製作するといった機会が増えつつあります。

「Geomagic Design X」はそうした工程で使用される『リバースエンジニアリング用3Dモデリングソフト』であり、形状が複雑なサンプルでも正確に3Dモデルに変換することが可能です。

今回はある樹脂部品を題材に、X線CTスキャン⇒3Dモデリング⇒3D造形の一連の流れをご紹介します。

使用装置・ソフト

・X線CT装置(㈱ニコン:XT H 225 ST)

・3Dモデリングソフト(3D Systems社:Geomagic Design X)

・3DCAD(Dassault Systèmes社:SOLIDWORKS)

・樹脂3Dプリンタ(Markforged社:Mark X7)

作業手順

手順①:X線CT装置による撮影

X線CT装置を使用してサンプル全体の形状データを取得。面の定義を行い、STL形式で保存。

手順➁:メッシュの修正

Geomagic Design Xを使用してメッシュデータを修正。

撮影で抜けた穴の修復や発生したノイズの除去を実施。

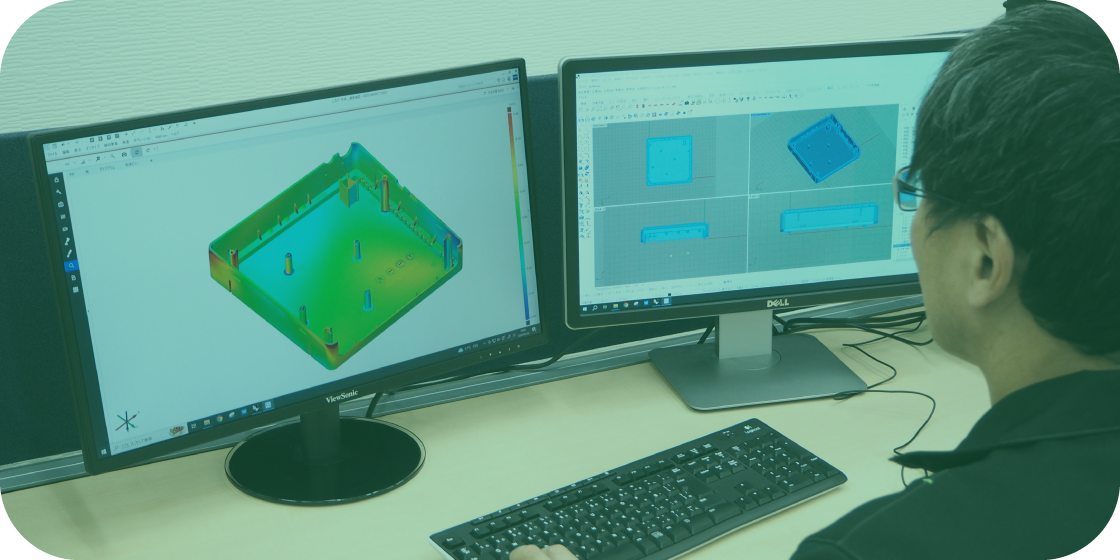

手順③:ソリッド化・3Dデータ化

修正したメッシュデータをベースにGeomagic Design XとSOLIDWORKSを使用してソリッド化・3Dデータ化を実施。

手順④:3Dプリンタによる造形

CADモデルを再度STLに変換し、3Dプリンタにて造形。

まとめ

リバースエンジニアリングの方法にも色々ありますが、専用の3Dモデリングソフトを使用することで作業効率が格段に上がります。

今回は形状データをX線CT装置のみで取得しましたが、3Dレーザースキャナによる表面形状測定データをベースにしたり、高精度三次元測定機や触針式形状測定機等による精密測定データをモデリングに反映させることも可能です。また、モデリングした3Dデータから3D造形(樹脂&金属)や切削加工、樹脂成形等の様々な出力も行っております。

当社では計測技術・モデリング技術・加工技術を活用したリバースエンジニアリングのモデル製作から出力までのワンストップ対応を行っておりますが、一部の工程のみのご対応も可能ですのでお気軽にご相談ください。