3Dスキャナで取得した3Dデータはオリジナルのカスタムパーツを作製する際にも利用できます。

ハンドメイドの試作品を3Dスキャンしてリバースエンジニアリングにより3DCADデータ化することができますし、クルマやバイク、スマートフォン向けの用品設計のような相手形状が必要な場合に3Dスキャンデータをベースにすることができます。

今回のブログではプラモデルのカスタムパーツ製作における3Dスキャンデータの活用についてご紹介します。

使用設備・ソフトウェア

カメラ式3Dスキャナ

■型式:ATOS Q 12M

■仕様:

・光源…LED(青色)

・センサー画素数…1200万点/ショット

・使用レンズ…MV170(測定精度:0.009mm)

■解析ソフト:ZEISS INSPECT Optical 3D Pro

リバースエンジニアリングソフト

■型式:Geomagic Design X

■特徴:

・サーフェス抽出機能が優れている。

・オートサーフェスデータの作製ができる。

3DCADソフト

■型式:Rhinoceros 7

■特徴:

・自由曲面形状の作製が得意。

・サーフェスの統合ができる

プラモデルのオリジナルパーツ製作

●測定対象物:某社プラモデル

●サイズ:156.5x97.0x43.5[mm]

●材質:プラスチック

工程①:3Dスキャンの事前準備

ポイントシールの貼付後に反射防止用スプレーを塗布

工程②:プラモデルの3Dスキャン

工程③:3Dスキャンデータの位置合わせ

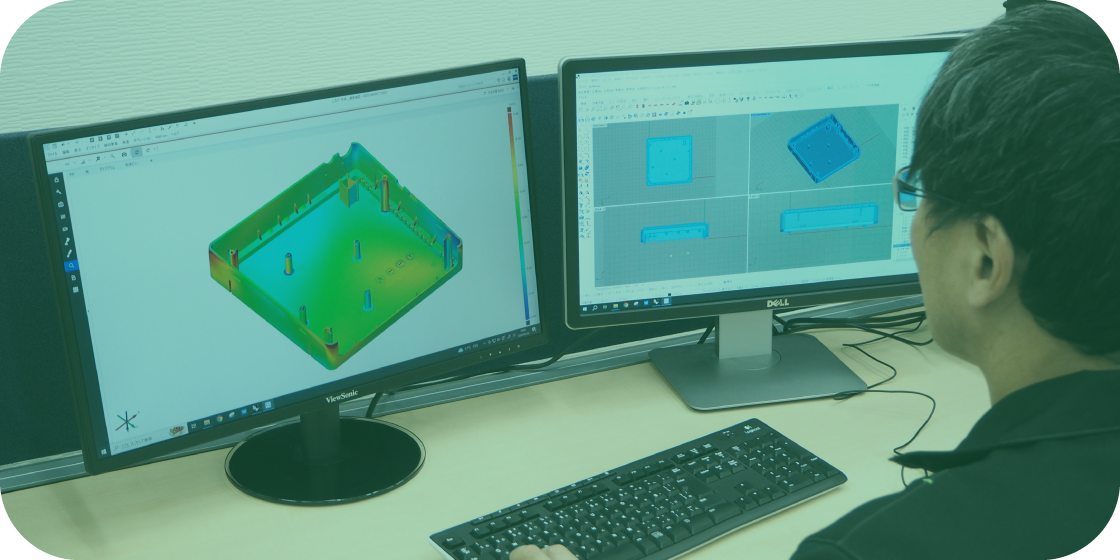

3Dスキャンデータを作業原点に移動

工程④:カスタムホイールの作製

ホイール部の3Dスキャンデータの情報を基にカスタムホイールを作製

工程⑤:カスタムリアウイングの作製

ボディ部の3Dスキャンデータの情報を基にカスタムリアウイングを作製(デカール用ロゴを追加)

工程⑥:カスタムフロントスポイラーの作製

ボディ部の3Dスキャンデータの情報を基にカスタムフロントスポイラーを作製(デカール用ロゴを追加)

工程⑦:各パーツを組付け(完成)

・ボディ本体:3Dスキャンデータ(stl)

・ホイール:3DCADデータ

・リアウイング:3DCADデータ

・フロントスポイラー:3DCADデータ

まとめ

以上のように3Dスキャンデータをベースにすることで部品の組み付け部分を相手の形状に沿った形にすることができるため、高い精度での部品設計が可能となります。

今回は小さなサイズのプラモデルだっため高精度なカメラ式3Dスキャナ『ATOS Q』を使用しましたが、本物の自動車のような1メートルを超えるサイズのものはハンディ-タイプの3Dスキャナ『T-SCAN hawk 2』にて3Dスキャンを行うことが可能です。

3Dスキャナを活用した形状評価、寸法測定、3Dモデリング、リバースエンジニアリング、CAE解析等にご興味がございましたらお気軽にお問合せください。