戦国時代に鉄砲がヨーロッパから日本に伝わり、当時の日本人が鉄砲を分解・調査して国産化&量産化したように、競合の製品を調査して形状・材質・色・機能・性能等の詳細な情報を得る「ベンチマーク」という手法には長い歴史があり、ものづくりの発展にとって重要な手法の一つとなって来ました。

現代においても様々なシーンでベンチマークは行われていますが、デジタル技術の発展により得られる情報量が飛躍的に増加している反面、手法としては複雑化の一途をたどっています。

当社でもデジタル技術を使ったベンチマークのサービスを提供しておりますので、自動車用のワイパーブレードについて行った図面化と材料判別の事例をご紹介します。

使用設備・ソフトウェア

■3Dレーザスキャナ(ニコン製:MMDx50)

■X線CT装置(ニコン製:XT H 225 ST)

■3Dモデリングソフト(3D Systems社製:Geomagic Design X)

■3DCADソフト(Dassault Systèmes社製:SOLIDWORKS)

■蛍光X線分析装置(島津製作所製:EDX-7000)

■ICP-AES(SPECTRO社製:SPECTRO BLUE FMX26)

■ICP-MS(Agilent Technologies社製:Agilent 7700x)

図面化の作業工程

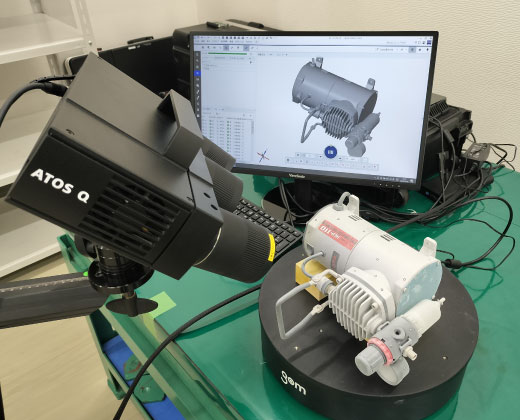

【作業工程①】 3Dスキャナにてサンプルの形状の点群データを取得し、ポリゴンデータを作製する。

外部形状は3Dレーザスキャナを使用し、レーザが届かない内部形状についてはサンプルを分解してX線CTスキャンを実施。

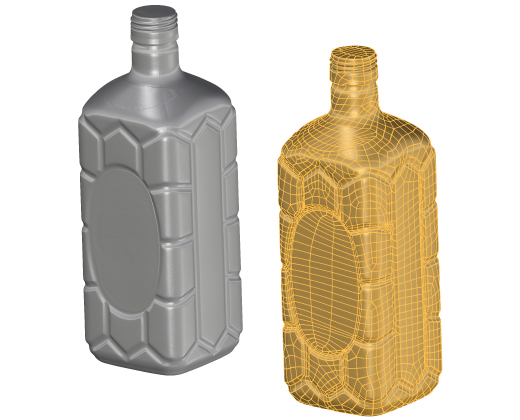

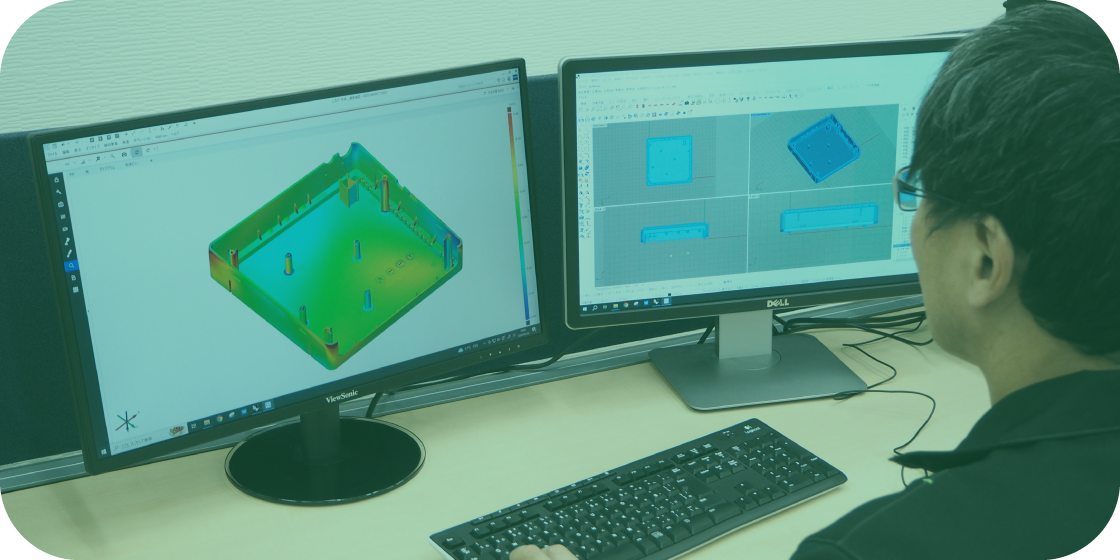

【作業工程②】 ポリゴンデータをベースに3Dモデリングソフトと3DCADソフトを用いてモデリングを行う。

パーツ毎にモデリング・ミラー・マージ等を行いパーツデータを作製する。

完成したパーツデータをAssyする。

【作業工程③】 3DCAD図面の完成。

3DCAD図面から2DCAD図面への変換も実施可能。

材料判別の作業工程

【作業工程①】 金属製の部品は蛍光X線分析(XRF)にて材質のあたりを付ける。

(※樹脂製の部品の場合はFT-IRを使用。)

【作業工程②】 化学分析による詳細な分析を行い、最終的な材料判別を行う。

あたりを付けたおおよその材質に応じて、ICP発光分光分析(ICP-AES)、ICP質量分析(ICP-MS)、赤外線吸収法による炭素・硫黄分析等の方法を選択。

ベンチマークに関するサービスの一覧

- 形状・寸法 ・・・3Dスキャン、X線CTスキャン、三次元寸法測定、二次元寸法測定、粗さ測定等

- 図面化 ・・・点群データ・2DCAD図面・簡易スケッチ等からの3DCAD図面化

- 材料判別 ・・・元素分析、成分分析、湿式分析、ガス分析、組織観察等

- CAE解析 ・・・構造・応力解析、振動解析、熱流体解析、樹脂流動解析等

- 試作 ・・・3Dプリント、射出成形、切削加工、レーザ加工等

- 評価・実験 ・・・強度試験、疲労試験、振動試験、硬さ試験、環境試験、各種実験

まとめ

今回ご紹介しましたベンチマークは金属部品の図面化と材料判別のみでしたが、当社及びグループ会社ではベンチマークに必要な装置・技術を豊富に保有しておりますので、様々な材質・形状のサンプルに対して幅広いリバースエンジニアリングを行うことが可能です。

当然、3DCAD図面化のみや3Dプリントのみ等の個別のご要望にもご対応しておりますので、お困り事がございましたらお気軽にお問い合せください。