リバースエンジニアリングを行う際にはサンプルの形状の点群データを取得する必要がありますが、そのデータ取得のメジャーな方法として3DレーザスキャナとX線CT装置があります。それぞれ長所と短所がありますが、どちらのスキャンの方法が精度が良い(=形状の再現性が高い)のでしょうか?

今回は三次元測定機で測定した寸法をベースとして、3DレーザスキャナとX線CT装置のスキャンデータがどれぐらいの誤差や歪みを持っているのかを検証します。

使用設備・ソフトウェア

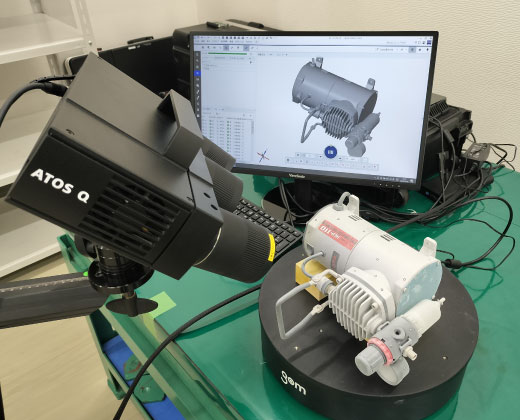

■3Dレーザスキャナ(ニコン製:MMDx50)

■X線CT装置(ニコン製:XT H 225 ST)

■CNC三次元測定機 (ミツトヨ製:CRYSTA Apex S9168)

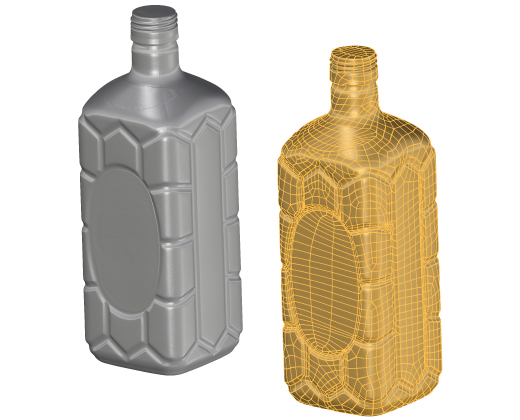

■リバースエンジニアリング用3Dモデリングソフト(3D Systems社製:Geomagic Design X)

■3DCADソフト(Dassault Systèmes社製:SOLIDWORKS)

検証の手順

【手順①】

3Dレーザスキャナを用いてサンプルの形状の点群データを取得。

【手順②】

X線CT装置を用いてサンプルの形状の点群データを取得。

【手順③】

三次元測定機による寸法測定を実施。

【手順④】

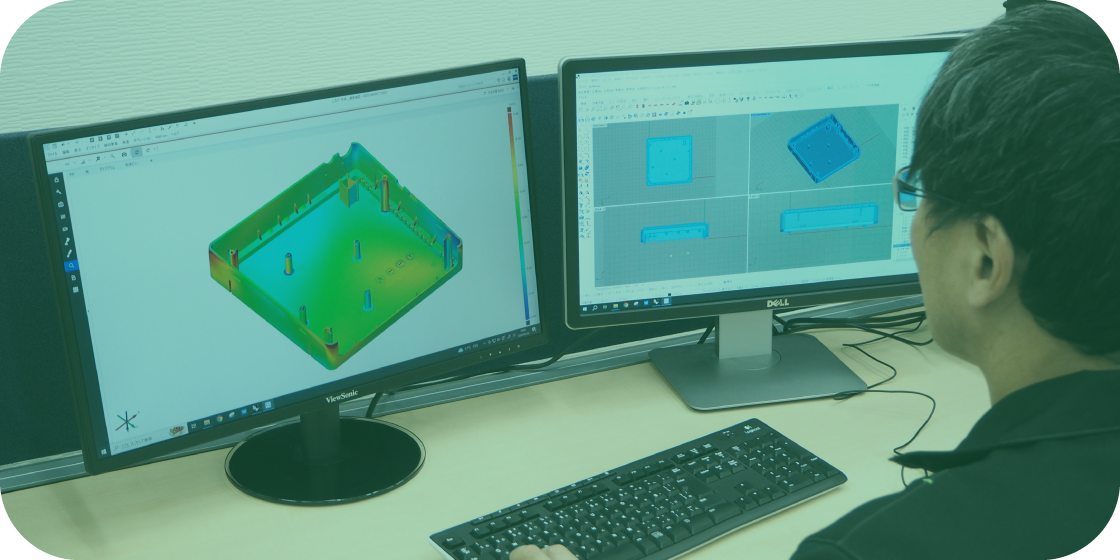

①と②の点群データから寸法データを拾い出し、③の寸法データとの比較を実施。

検証の結果

三次元測定機・3Dレーザスキャナ・X線CT装置のそれぞれのデータから算出した寸法結果を下記にまとめます。

三次元測定機の測定値により近いのは3Dレーザスキャナのスキャンデータから算出した測定値であることが分かりました。角度はズレが少し大きく出ていますが、その他の寸法は±0.08mm以内の誤差におさまっています。

X線CT装置は3Dレーザスキャナよりも全体的に悪い結果となりましたが、大きな歪みも無く、リバースエンジニアリングのデータとして申し分ないレベルにあるかと思います。

まとめ

今回の検証で良い結果が出た3Dレーザスキャナも、光沢のあるサンプルや内部の形状、奥まった箇所、ピン角になった箇所等を苦手としています。一方、X線CT装置は外部だけでなく内部の形状データも同時に取得することができますが、樹脂+金属のような複合材料サンプルではノイズの影響で形状データを正確に取得できないこともあります。

このように、形状データを取得する方法に万能なものはありませんので、リバースエンジニアリングの対象となるサンプルの材質や形状、要求精度、データの利用方法等によって適宜選択する必要があります。

弊社及びグループ会社では様々なご要望にお応えできるよう、多くの種類の接触式測定機・非接触式測定機・X線CT装置を保有しておりますので、お困りの際はお問い合わせください。