製造現場にある設備・金型・治工具の状態を把握するための検査は非常に大切ですが、サイズが大きい、重量がある、現場での作業スペースがない等の理由で後回しにされてしまうことも少なくありません。

そうした現場での設備等の検査の方法として、ハンディタイプの3Dスキャナを用いた形状評価・寸法測定があります。今回のブログでは高さ2,000mmを超えるサイズのサーボプレスについて、ホーン部分と定盤の歪みの測定を行った事例をご紹介します。

使用設備・ソフトウェア

■メーカー:ZEISS社

■型式:T-SCAN hawk 2

■仕様

・光源:ブルーレーザー(LED)

・スキャン範囲:600×550mm(連結スキャン可)

・測定精度:0.02+0.015mm/m

・サテライトモード搭載:最大4,000mmまで測定可

■データ処理・解析用ソフトウェア:ZEISS INSPECT Optical 3D Pro

作業工程

【対象物】

サーボプレス(全高:約2,000mm)

【作業工程①】

ブルークロスレーザーにてサーボプレスをスキャン。特にホーン部と定盤の周辺は詳細なスキャンデータを取得。

サイズは大きいが計測に必要な箇所は範囲が狭いためサテライトモードは不使用。

【作業工程②】

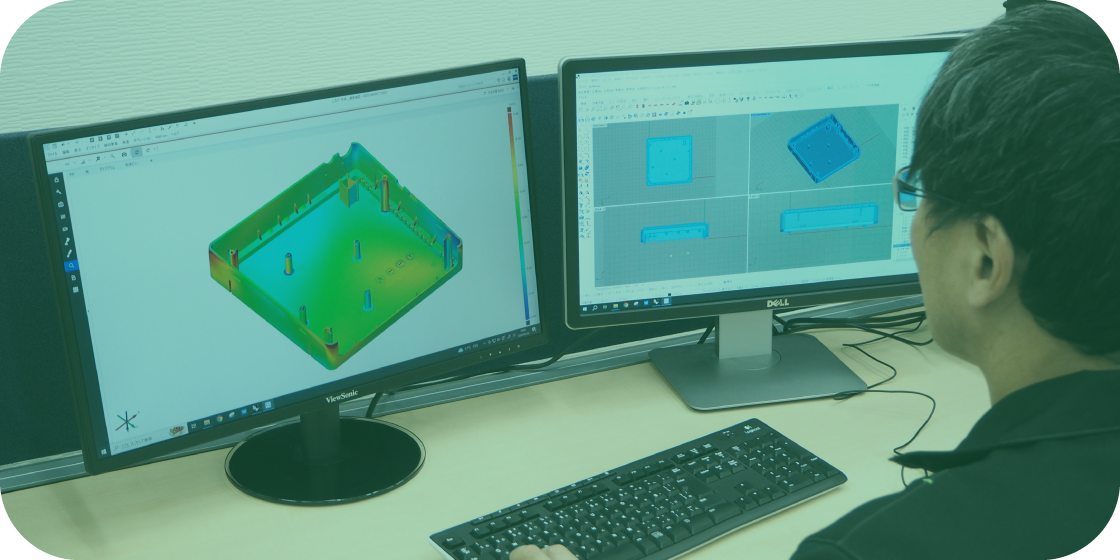

ZEISS INSPECT Optical 3D Proを用いたデータ処理・形状評価を実施。

データ結合用の治具の削除、ノイズの除去、座標軸・原点の設定。

【作業工程③】

ホーンの円筒全面を選択し、平均円筒要素を作製。

【作業工程④】

定盤の平面全体を選択し、平均面要素を作製。

【作業工程⑤】

作製した円筒と平面を選択し、角度要素を作製。

【作業工程⑥】

要素より出力項目を選択し角度値を算出。公差判定も可能。

測定の結果、ホーン部分と定盤の歪みはほとんど無いことが分かった。

【作業工程⑦】

定盤面のうねりや傷等のカラーマップによる可視化、寸法測定や幾何公差判定も可能。

まとめ

ハンディタイプの3Dスキャナは固定タイプに比べるとどうしても測定精度は落ちますが、機動性が高く前準備に時間がかからないため大きな物を気軽に3Dスキャンすることが可能です。そのため現場での寸法測定・形状評価・3DCAD化に幅広くご活用いただけるかと思います。

当社では3Dスキャナに関して販売・教育・レンタル・受託と幅広いサービスをご提供しておりますので、3Dスキャナを用いた業務改善にご興味のある方はお気軽にご相談ください。