リバースエンジニアリングのための点群データを取得する方法として一般的には3DレーザスキャナやX線CT装置が使用されますが、どのような装置を使用してもデータの取得時に±0.05~0.1mm程度の誤差が発生します。そもそも初めから誤差のあるスキャンデータをベースにする以上、再現性の高いリバースエンジニアリングを行うのは不可能に近いと言えます。

再現性を高めるためにノギスやマイクロメータによる実測値を入れてCAD図面を補正する方法もありますが、スモールツールでは測定できる寸法や精度には限界があります。弊社では三次元測定機や形状測定機等の高精度測定機を用いた計測サービスを長年提供しており、高い計測技術を活かした高精度なリバースエンジニアリングを実施することが可能です。

今回のブログでは自由曲面の高精度なリバースエンジニアリングの手法についてご紹介します。

使用設備・ソフトウェア

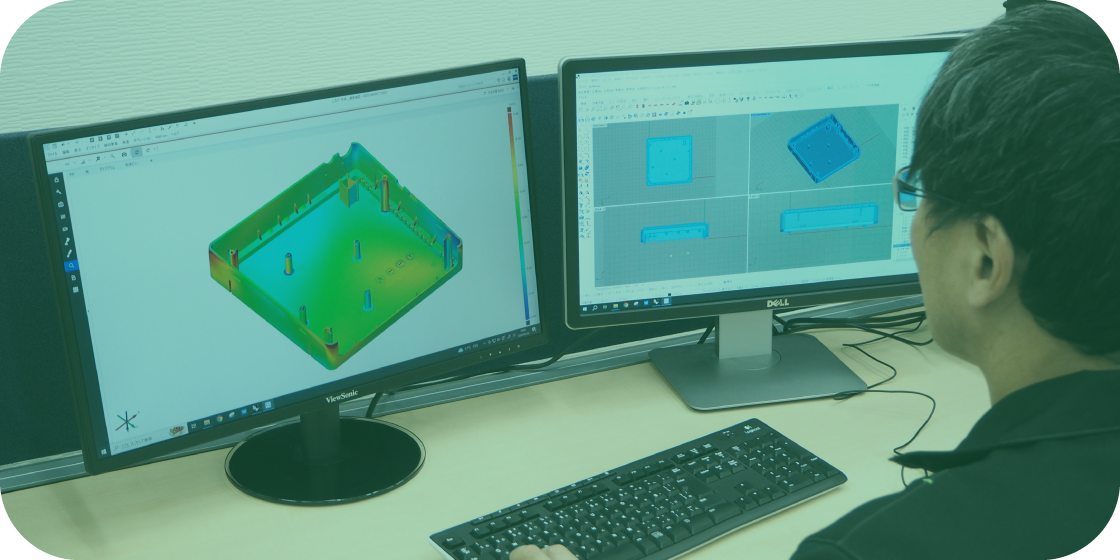

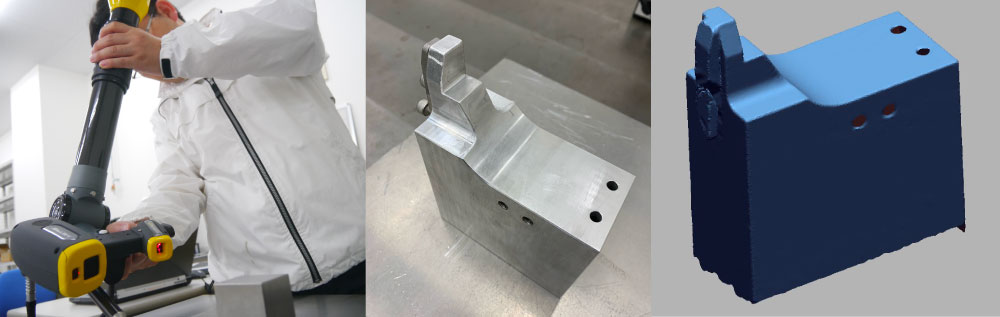

■3Dレーザスキャナ(ニコン製:MMDx50)

■三次元測定機(ミツトヨ製:Crysta-Apex S9168)

■リバースエンジニアリング用3Dモデリングソフト(3D Systems社製:Geomagic Design X)

■3DCADソフト(Dassault Systèmes社製:SOLIDWORKS)

■自由曲面評価ソフト(ミツトヨ社製:CAT1000S)

作業手順

作業手順①

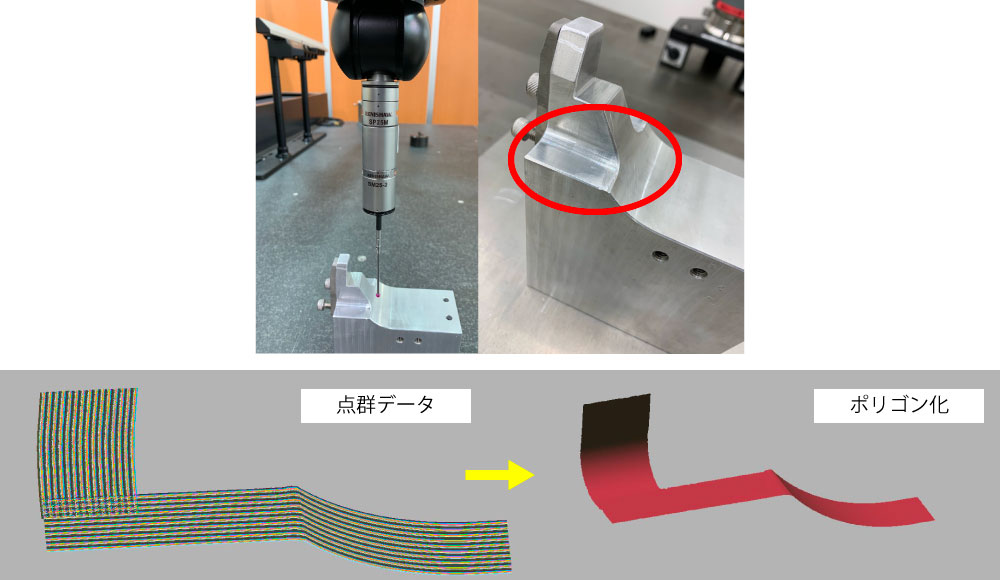

3Dレーザスキャナを用いてサンプルの全体形状の点群データを取得。

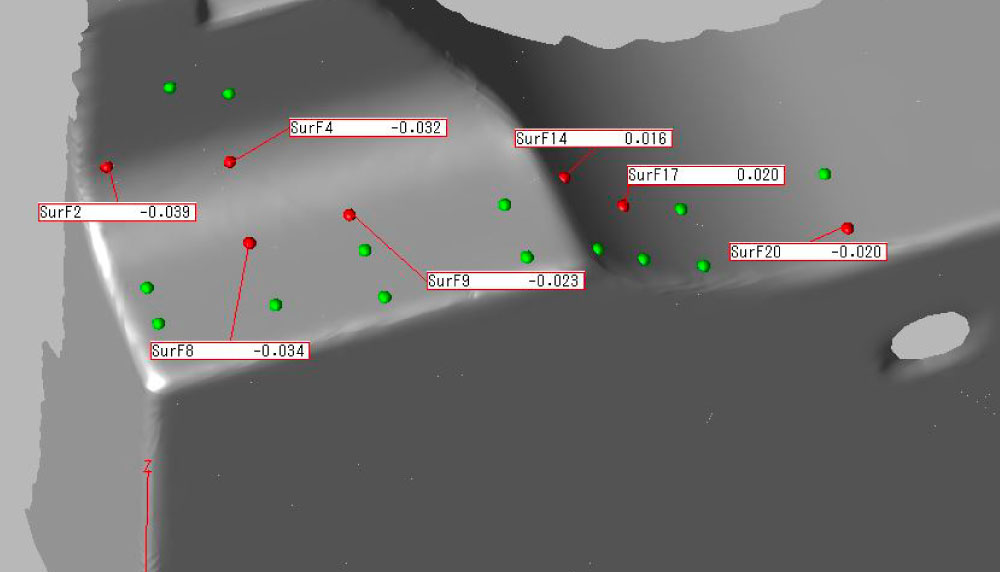

作業手順②

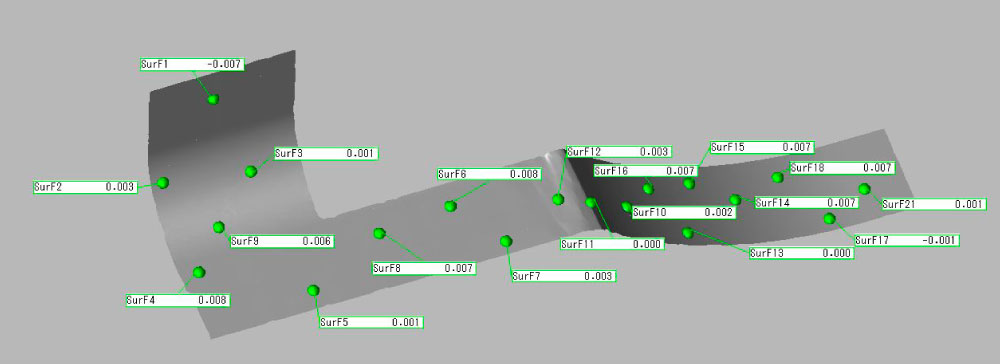

三次元測定機とCAT1000Sを用いて現物とサーフェスデータの誤差を確認したところ、最大で0.039mmの誤差が発生していた。

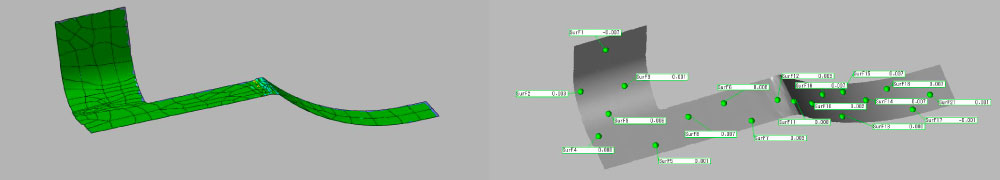

作業手順③

誤差の大きかった自由曲面を含んだ形状部分について倣い測定を行い、点群データからポリゴンを作製。

作業手順④

再度、三次元測定機とCAT1000Sを用いて現物とサーフェスデータの誤差を確認。倣い測定により誤差を0.008mm以下に抑えることができた。

作業手順⑤

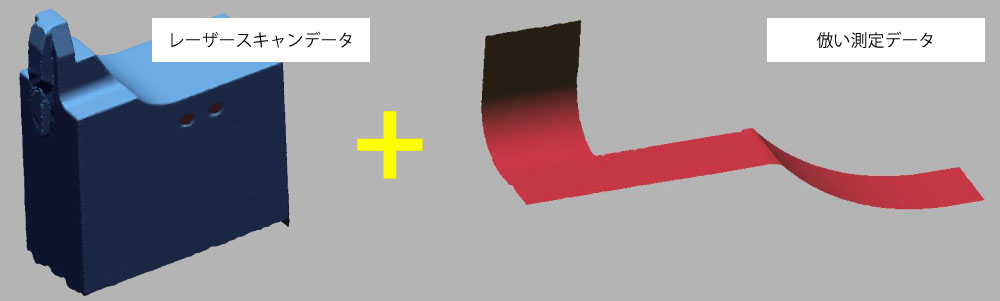

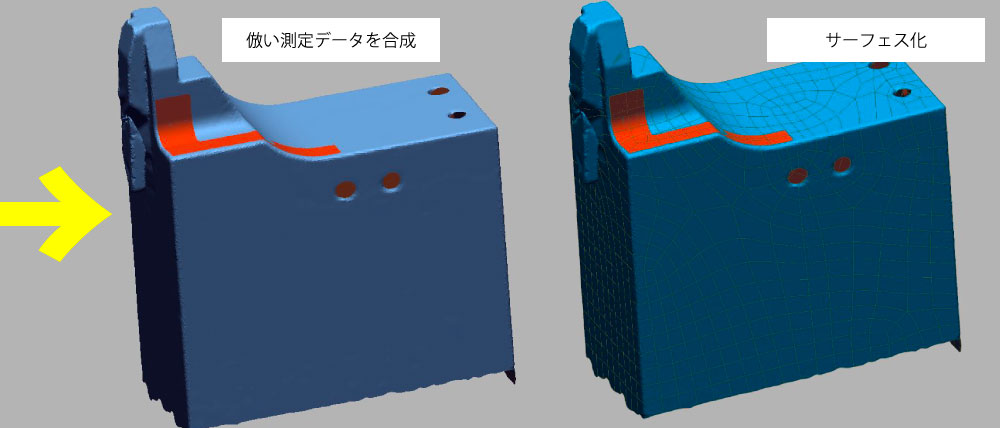

「3Dレーザスキャンによる全体形状のデータ」と「倣い測定による部分形状のデータ」を合成することで、部分的に形状の再現性を高めることが可能です。

まとめ

三次元測定機の測定誤差が±数μm程度であるためモデリングしたCADデータの実物サンプルに対する再現性は理論的には±数μm程度の誤差でおさまることになりますが、今回の倣い測定によるリバースエンジニアリングでも8μm以下の誤差に抑えることができました。こうした手法を用いることで精密な金型や部品をより現物に近い形状で再現することが可能となります。

ただし、再現性が高い反面、通常よりも余分な工数がかかるというデメリットもありますので、寸法の要求精度の高い形状部分のみに絞って実施することも可能です。

弊社では自動面張りや断面スケッチからのフィーチャーベースモデリングによる簡易的なCAD化から、今回のような三次元測定機を用いた高精度なCAD化まで、データの使用目的に応じた様々なリバースエンジニアリングにご対応しております。