ものづくりの開発現場ではリバースエンジニアリングにより作製した3Dデータを使用してCAE解析を行う場面が増えておりますが、3Dデータの状態によっては解析結果に悪い影響を与えることもあるため、モデリングの仕方には注意する必要があります。

今回のブログではリバースモデリングの手法の違いによってCAE解析の結果にどのような違いが出るのかをご紹介したいと思います。

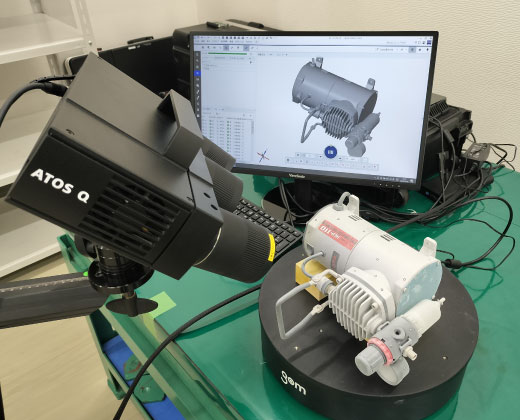

使用設備・ソフトウェア

■X線CT装置(ニコン製:XT H 225ST)

■リバースエンジニアリング用3Dモデリングソフト(3D Systems社製:Geomagic Design X)

■3DCADソフト(Dassault Systèmes社製:SOLIDWORKS)

■CAE解析ソフト(Autodesk社製:Fusion 360)

リバースモデリング・CAE解析の手順

作業手順①

X線CT装置を用いてサンプルの形状の点群データを取得し、ポリゴンデータを作製する。

作業手順②

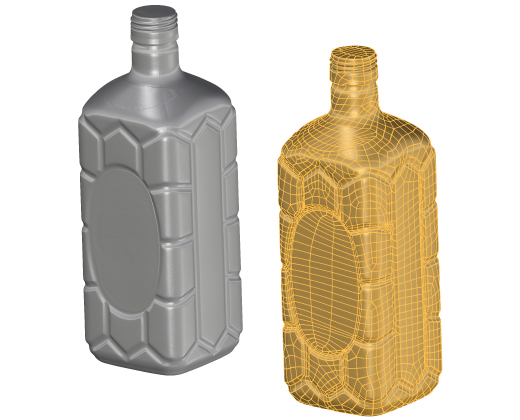

3Dモデリングソフトと3DCADソフトを用いて3Dモデリングを行う。

CAE解析結果の違いを比較をするため、自動サーフェス機能を用いて作製したモデル(左)と面構築機能を用いて作製したモデル(右)の2種類を用意した。

※面構築機能を用いて作製したモデルの羽部分は、自由曲面を高い再現性で表現できる「メッシュフィット」という機能を用いた。

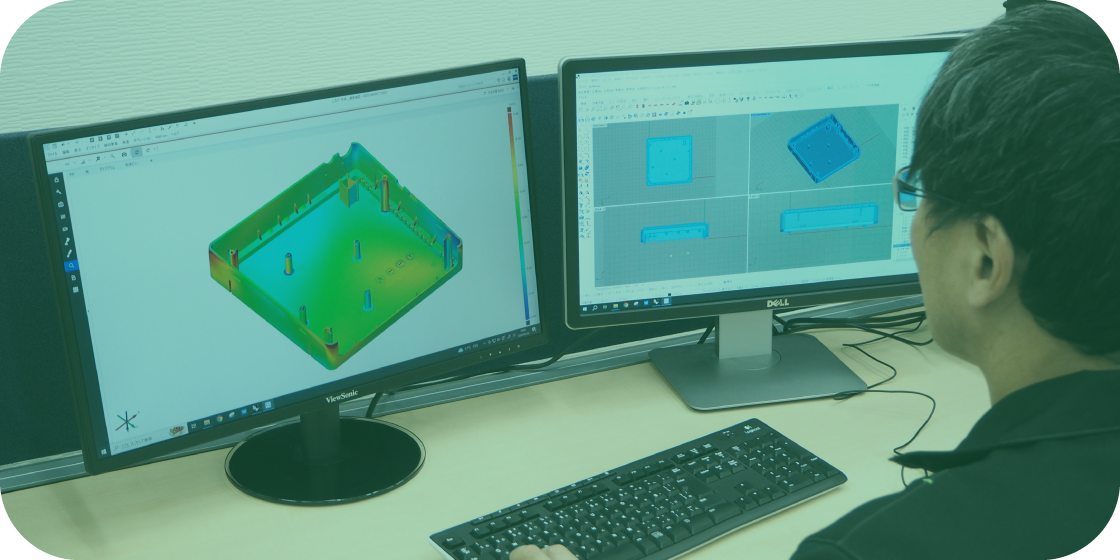

作業手順③

3Dモデルを解析用にメッシュ分割し、静的応力のシミュレーション解析を実施。

各羽部の面直方向へ 30Nの力を加えた場合の静的応力解析を行ったところ、羽の根元部分において応力値の違いが見られた。

自動サーフェスモデルの解析結果 【最大応力:54.63MPa】

面構築モデルの解析結果 【最大応力:83.54MPa】

CAE解析結果に違いが出た要因

自動サーフェスモデルと面構築モデルをCAE解析用にメッシュ分割すると以下のようになります。

自動サーフェスモデル

面構築モデル

自動サーフェスモデルではモデリングの際にエッジやRを表現できておらず、CAE解析用のメッシュ分割後も黄色枠のように面構築モデルよりも不規則なメッシュが形成されていました。

不規則なメッシュの状態でCAE解析を行いますと結果が不安定になることが多いため、初めから面構築機能を用いたリバースモデリングを行うか、メッシュ分割後にメッシュをきれいに整える必要があります。

まとめ

以上のようにCAE解析にはきれいなメッシュデータが必要となりますが、自動サーフェスモデルをベースに手動でメッシュ分割を行うと非常に時間がかかるため、面構築モデルを初めから作製しておくことでメッシュ分割時の工数を低減することが可能となります。また、他の用途にも活用しやすいCADモデルを得ることもできます。

当社ではグループ会社のJTL㈱とともに「CAE解析の受託サービス※」も提供しており、CAE解析に適したリバースモデリングを行うことが可能ですので、お気軽にお問い合わせください。

(※本ブログではFusion 360を用いて簡易的な構造解析を行いましたが、JTL㈱ではHyper Works、Femap with NX Nastran、ANSYS等のソフトを所有しており、様々な解析へのご対応が可能です。)