リバースエンジニアリングの手法にも色々ありますが、その選択の仕方でアウトプットされるデータも異なるため、データの使用目的や要求精度に合わせた最適な手法を選択する必要があります。

今回は3Dスキャンデータのみをベースにしてリバースエンジニアリングを行った場合の手順と特徴について、2つの方法の比較検討を行いたいと思います。

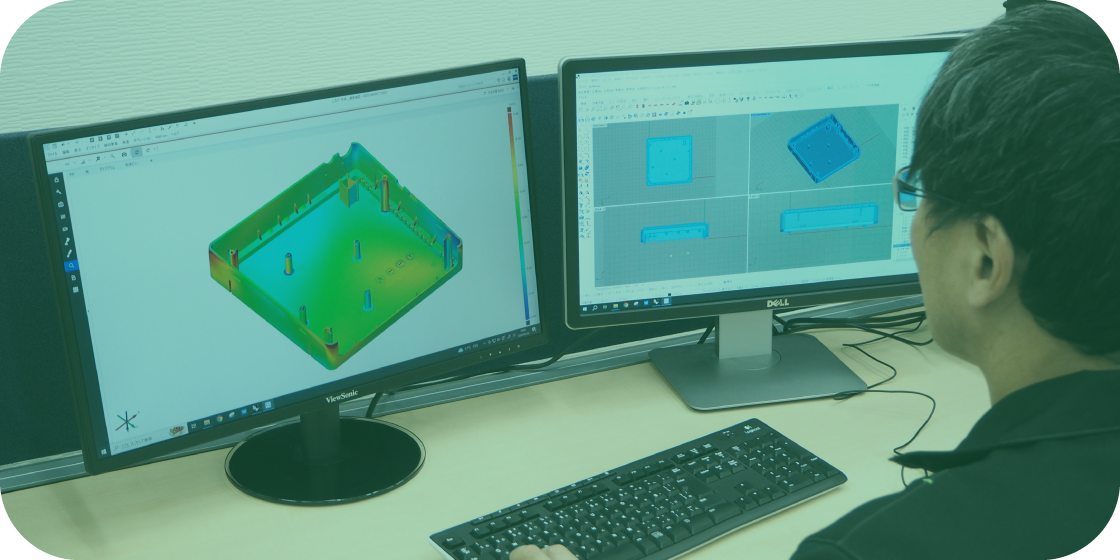

使用設備

・レーザスキャナ(ニコン製:MMDx50)

・リバースエンジニアリング用3Dモデリングソフト(3D Systems社製:Geomagic Design X)

・3DCADソフト(Dassault Systèmes社製:SOLIDWORKS)

断面の輪郭形状を基にしたリバースエンジニアリング

作業手順

手順①:レーザスキャナによる形状データ(点群データ)の取得。

手順②:ポリゴン化及びメッシュの修正。

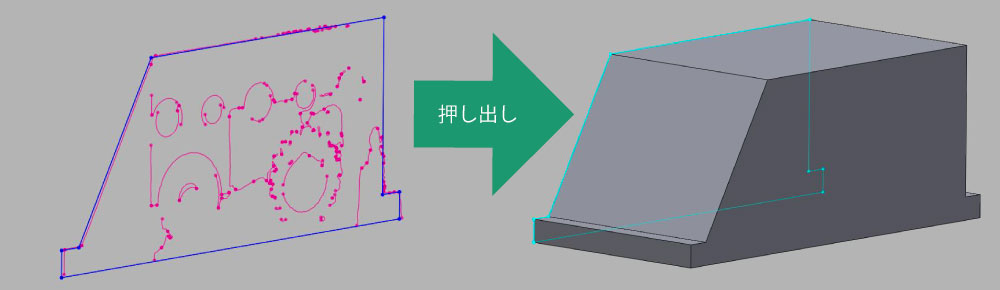

手順③:3Dモデリングソフトと3DCADソフトを用いてモデリングを実施。

⇒基準とする面に断面のスケッチを作成し、押し出しや回転等の機能を使ってソリッド形状を生成。

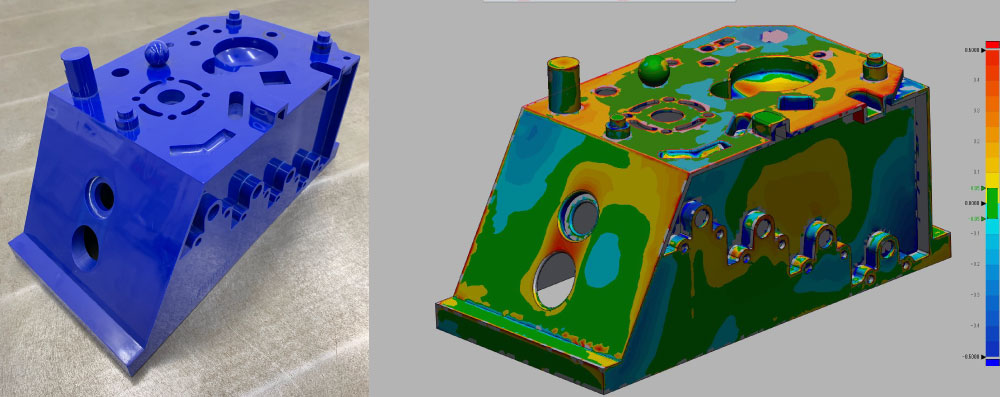

スキャンデータとモデリングデータとの比較

スキャンデータとモデリングデータを重ね合わせて誤差量をマッピングした。青色と赤色の箇所には大きな誤差があり、最大で±0.5mm程度になっている。

幾何学的な形状でモデリングされているため、歪みや反りを持つ実サンプル(スキャンデータ)との誤差が大きくなったと思われる。

表面形状を基にしたリバースエンジニアリング

作業手順

手順①:レーザスキャナによる形状データ(点群データ)の取得。

手順②:ポリゴン化及びメッシュの修正。

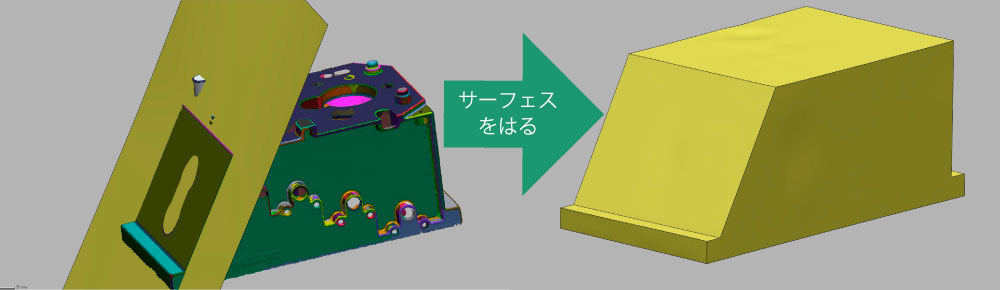

手順③:3Dモデリングソフトと3DCADソフトを用いてモデリングを実施。

⇒表面形状にメッシュフィットしたサーフェスを作る作業を全ての面に対して行うことでソリッド形状を生成。

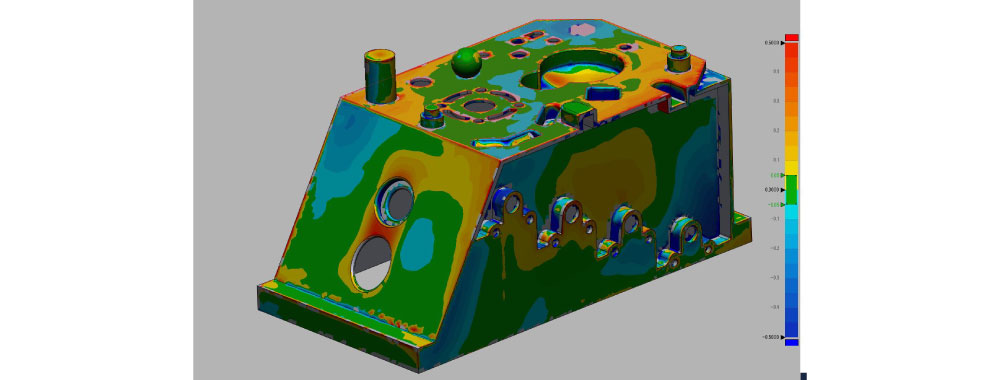

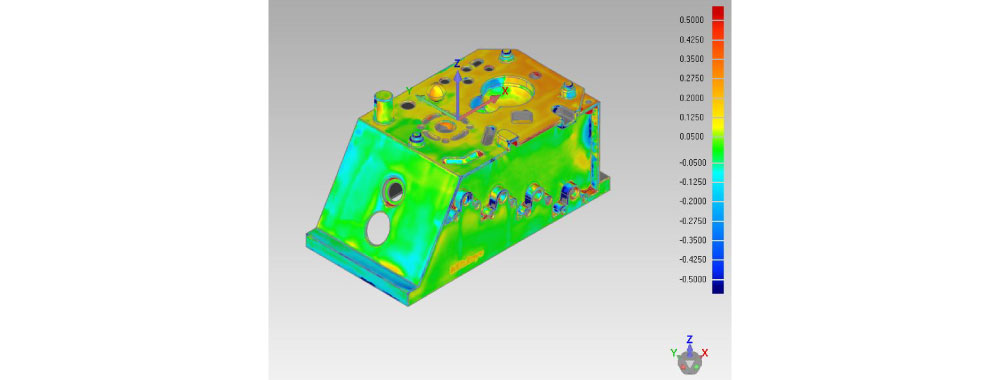

スキャンデータとモデリングデータとの比較

スキャンデータとモデリングデータを重ね合わせて誤差量をマッピングした。緑色の箇所(±0.05mm以内の誤差)が多く見られ、最大でも±0.1mmの誤差範囲に収まっている。

変形したままのサーフェスで全ての面が構成されているため、スキャンデータとの誤差が比較的少なくなっていると考えられる。

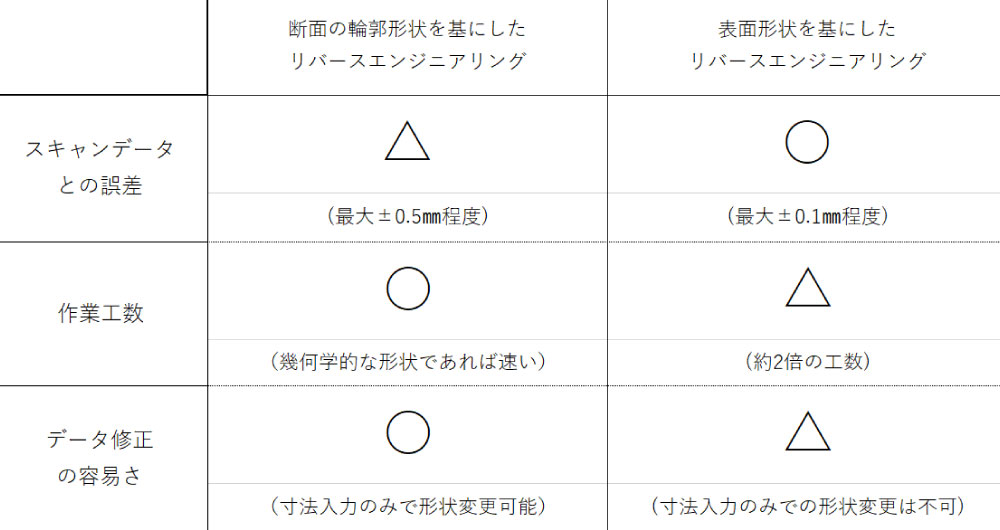

2つの手法の特徴の比較

まとめ

スキャンデータを忠実に再現するためには外形面のサーフェスを基にしたリバースエンジニアリングが適しており、作製した3Dデータに後から修正を加える場合には断面の輪郭形状を基にしたリバースエンジニアリングが適していると言えます。

今回はスキャンデータのみをベースにしておりますが、そもそも非接触タイプのレーザスキャナで取得した点群データには大きな誤差が含まれておりますので、実サンプルの形状をより正確に再現するためには精度の良い接触式の測定機を用いる必要があります。(※別のブログでご紹介します。)

3Dデータの使用目的や要求精度によって最適なリバースエンジニアリングの方法をご提案することが可能ですので、まずはお問合せください。