リバースエンジニアリングのための点群データを取得する方法として一般的には3DレーザスキャナやX線CT装置が使用されますが、どれだけ精度の高い装置を使用してもデータの取得時に±0.05~0.1mm程度の誤差が発生します。初めから誤差のあるスキャンデータをベースにしているため、再現性の高いリバースエンジニアリングを行うのは不可能に近いと言えます。

再現性を高めるためにノギスやマイクロメータによる実測値を入れてCAD図面を補正する方法もありますが、スモールツールでは測定できる形状や寸法精度に限界があります。

弊社では三次元測定機や形状測定機等の高精度測定機を用いた計測サービスを長年提供しており、高い計測技術を活かした高精度なリバースエンジニアリングを実施することが可能です。今回のブログでは形状が単純なワークについての高精度なリバースエンジニアリングの手法をご紹介します。

使用設備・ソフトウェア

■3Dレーザスキャナ(ニコン製:MMDx50)

■三次元測定機(ミツトヨ製:Crysta-Apex S9168)

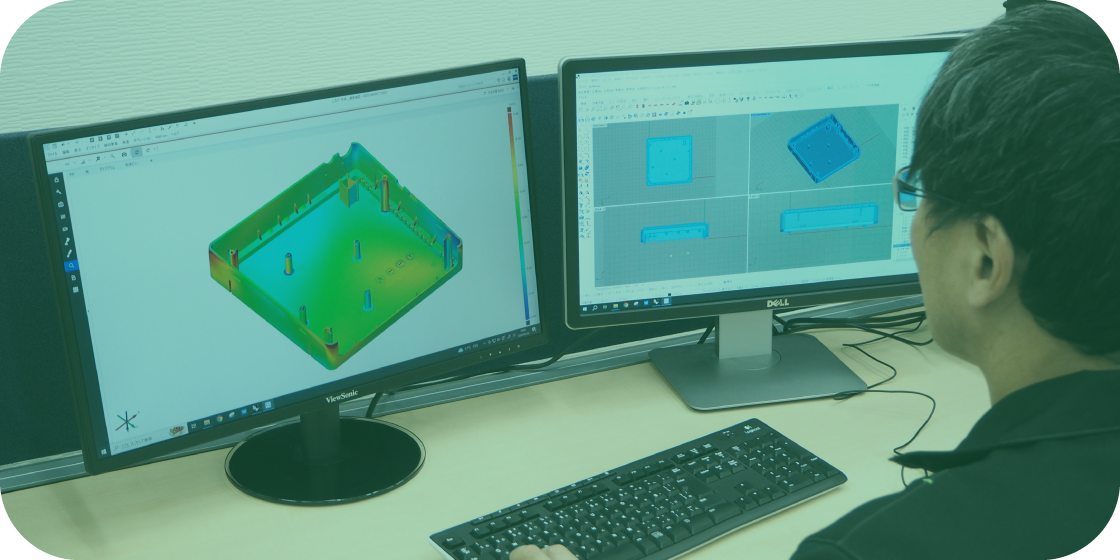

■リバースエンジニアリング用3Dモデリングソフト(3D Systems社製:Geomagic Design X)

■3DCADソフト(Dassault Systèmes社製:SOLIDWORKS)

■自由曲面評価ソフト(ミツトヨ製:CAT1000S)

作業手順

【手順①】

3Dレーザスキャナを用いてワークの形状の点群データを取得。

【手順②】

モデリングソフトを使用してポリゴンデータを作製。

【手順③】

三次元測定機による寸法測定を実施。

【手順④】

②のポリゴンデータから断面形状を抽出し、③の精密測定データを使用して3DCAD化。

【手順⑤】

三次元測定機にてワーク表面の座標をいくつか取得し、④で作製したCADデータとの比較を実施。(※CAT1000Sを使用)

まとめ

本事例では±0.008mm以下の誤差の範囲内でリバースエンジニアリングを行うことができました。

三次元測定機の測定誤差が±数μm程度ですので、モデリングしたCADデータの実物サンプルに対する再現性は、理論的には±数μm程度の誤差におさめることが可能となります。(ただし、精密測定⇒CAD補正ができない箇所は通常の誤差のままとなります。)

今回のような単純な形状のワークであれば寸法測定やモデリングにそれほど工数はかかりませんが、自由曲面のような特殊な形状を持つワークでは作業が複雑化し、工数がさらに増加します。複雑な形状のワークの事例につきましては、また別のブログにてご紹介します。

高精度なリバースエンジニアリングは再現性が良い反面、通常よりも余分な工数がかかりますので、要求精度の高い形状部分のみに絞って実施することも可能です。自動面張りのような簡易的なCAD化から高精度なCAD化まで、データの使用目的や要求精度に応じた様々なリバースエンジニアリングにご対応しております。