新しい製品の開発・設計のためにベンチマークしている既存製品をリバースエンジニアリングして3Dモデル化することは一般的に行われておりますが、工業製品は部品点数が多かったり形状が入り組んでいたりと3Dモデル化を行うには非常に工数がかかります。

弊社ではそうした作業をお手伝いするサービスも提供しておりまして、今回のブログではベンチマークにおける3Dデータの活用を想定した工業製品のASSY品のリバースエンジニアリングをご紹介します。

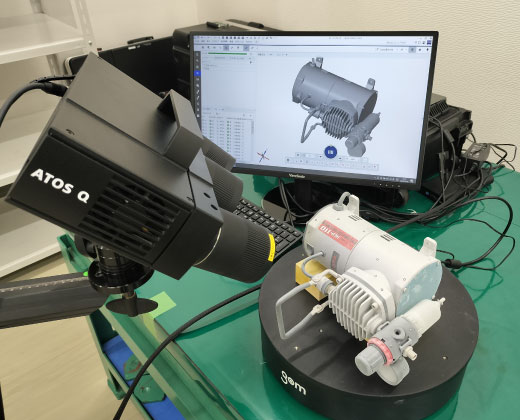

使用設備・ソフトウェア

3Dスキャナ

■型式:ATOS Q 12M

■仕様:

・光源…LED(青色)

・センサー画素数…1200万点/ショット

・使用レンズ…MV170(測定精度:±9μm)

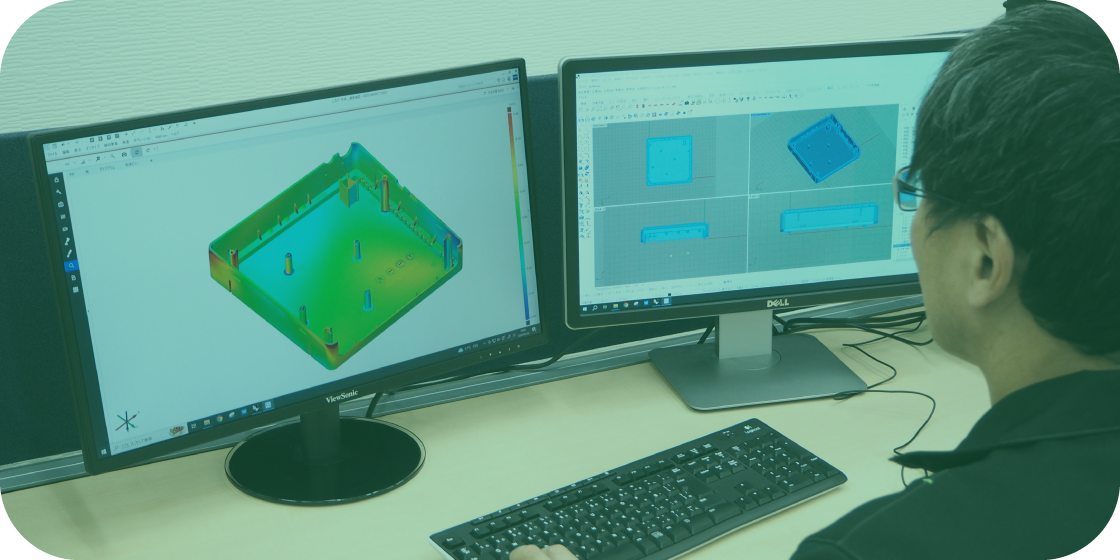

リバースエンジニアリングソフト

■型式:Geomagic Design X

■特徴:

・サーフェス抽出機能が優れている。

・オートサーフェスデータの作製ができる。

3DCADソフト

■型式:Rhinoceros 7

■特徴:

・自由曲面形状の作製が得意。

・サーフェスの統合ができる。

リバースエンジニアリング対象製品

■製品:某社LAN端子用の無線子機

■サイズ:140×140×39mm

リバースエンジニアリングの作業工程

工程①:製品の分解・3Dスキャン

・ASSY状態の製品を単品部品にまで分解。

・3Dスキャナにて各単品部品の形状をスキャン。

工程②:3Dスキャンデータの位置合わせ

・各単品部品の3Dスキャンデータ(STL)をASSY状態の位置に配置。

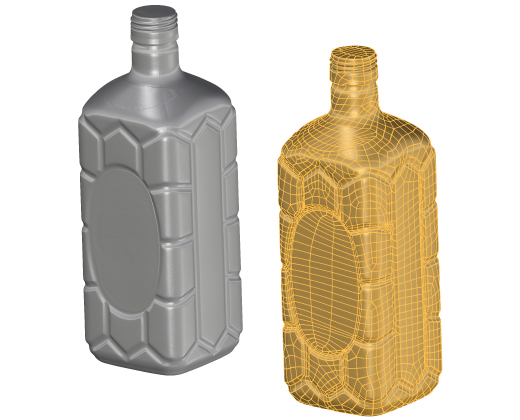

工程③:各単品部品の3Dモデリング

・再設計を考慮に入れた形状作製。アンダー部や面の歪みの修正、微妙な曲面の平面化、円筒、穴の中心軸合わせ等。

・断面、面の偏差を確認しながらの形状作製。

工程④:SUB ASSY状態での各単品部品の3Dモデリング

・再設計を考慮に入れた形状作製。アンダー部や面の歪みの修正、微妙な曲面の平面化、円筒、穴の中心軸合わせ等。

・断面、面の偏差を確認しながらの形状作製。

・隣接部品との隙間や干渉、締結部の確認。

・全体のバランスを整えた形状の作製。

工程⑤:ASSY化

・全ての部品をASSYした状態で不具合がないかを確認し、形状を微調整。

工程⑥:レプリカの製作

・3Dプリンタによる造形と塗装。

まとめ

今回ご紹介しましたリバースエンジニアリングの事例では比較的小さな製品(サイズ:140×140×39mm)を対象としましたが、弊社では複数種類の3Dスキャナを所有しておりますので自動車等の大きなサイズのご対応も可能です。

また、レプリカ製作は3Dプリンタ+塗装だけでなく、切削加工や射出成形等の様々な加工方法にも対応しております。

ベンチマークにともなうお困り事がございましたらまずはご相談ください。