リバースモデリングは3DデジタイザやX線CT装置等で取得したメッシュデータをベースに平均面を作製してモデリングするのが基本的な方法ですが、この方法ですと実サンプルとの偏差が大きくなることがあります。

そこで平均面で作製した面をメッシュフィット(自動面張り)で作製した面に張り替えることで、偏差がより少ないモデルに仕上げることが可能となります。

今回のブログではメッシュデータの平均面のみを用いて作製したモデルと、メッシュフィットを併用して作製したモデルの比較を行ってみたいと思います。

使用設備・ソフト

■X線CT装置(㈱ニコン:XT H 225 ST)

■3Dモデリングソフト(3D Systems社:Geomagic Design X)

■偏差確認用ソフト(GOM社:ZEISS INSPECT Optical 3D Pro)

リバースモデリングの手順

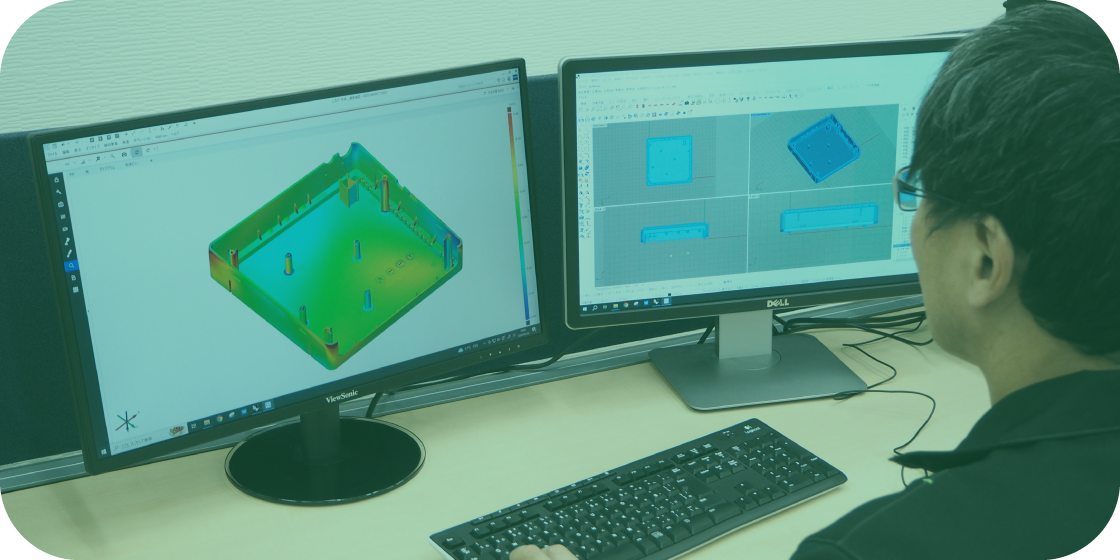

平均面のみを使用したリバースモデリング

- X線CT装置にて形状のメッシュデータを取得。

- メッシュデータをベースに平均面を作製してモデリングを実施。

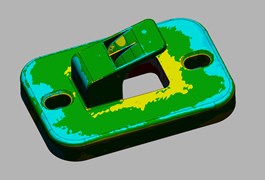

実サンプルの形状にソリやヒケが出ている部分は、モデリングしたデータとの偏差が大きくなっている。

(※緑色箇所は偏差が0.05mm以内)

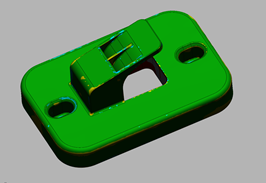

メッシュフィットを併用したリバースモデリング

- X線CT装置にて形状のメッシュデータを取得。

- メッシュデータをベースに平均面を作製してモデリングを実施。

- ZEISS INSPECT Optical 3D Proにて元のメッシュデータとの偏差を確認。

- 偏差が大きい箇所についてはメッシュフィットで作製した面に張り替え。

実サンプルの形状のソリやヒケを再現できており、スキャンデータに近いモデルとなった。

リバースモデリング方法の長所と短所

平均面のみを使用したリバースモデリング

【長所】モデリング後の寸法打ち込みによる形状変更が容易である。

【短所】実サンプルの歪みや反りが大きい場合、平均面との偏差が大きく出る可能性がある。

メッシュフィットを併用したリバースモデリング

【長所】自動サーフェスを用いることで実サンプルの歪みや反りを加味した面データを作製でき、偏差を小さくできる。

【短所】モデリング後に寸法打ち込みによる形状変更が難しくなる。2度手間になるため通常よりも工数がかかる。

長所と短所の比較表

まとめ

リバースモデリングの方法には様々なアプローチがあり、時間をかけて再現性の高いモデルを作製することも可能ですし、再現性は低くても時間をかけずにモデルを作製することも可能です。

モデルの用途、要求精度、再現性を求められる箇所等を考慮してリバースモデリングの方法を随時選択することで、コストと品質のバランスのとれたモデル作製が可能となります。

当社ではリバースモデリングで作製したモデルを使用して、CAE解析や3Dプリント造形をはじめとした試作全般も行っておりますので、興味のある方はお気軽にお問合せください。