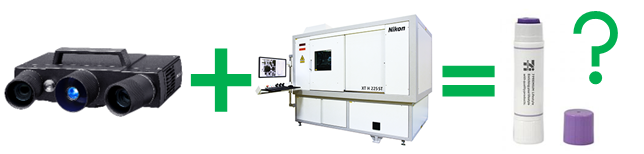

ATOS Q等の3Dスキャナを用いて得られるメッシュデータは非常に高精度ですが、対象物の外部形状のデータしか取得することができません。そのため、対象物に内部形状がある場合、中途半端なリバースエンジニアリングとなってしまいます。

そこで、X線CT装置により取得した内部形状データと合成することで、外部形状だけでなく内部形状も再現した3Dモデリングデータの作製方法についてご紹介します。

使用設備

3Dスキャナ

■メーカー:ZEISS社

■型式:ATOS Q 12M

■仕様

・光源:LED

・センサー画素数:1200万点/ショット

・点間ピッチ:0.03~0.12mm

・焦点距離:490mm

・使用レンズ:MV170(測定精度:0.009mm)

■ソフトウェア

:ZEISS INSPECT Optical 3D Pro

■型式:ATOS Q 12M

■仕様

・光源:LED

・センサー画素数:1200万点/ショット

・点間ピッチ:0.03~0.12mm

・焦点距離:490mm

・使用レンズ:MV170(測定精度:0.009mm)

■ソフトウェア

:ZEISS INSPECT Optical 3D Pro

X線CT装置

■メーカー:㈱ニコン

■型式:XT H 225 ST

■仕様

・最大管電圧/出力:225kV / 225W

・X線焦点サイズ:3μm

・検出器:16inchフラットパネルディテクタ

・撮影範囲:φ240×H200mm(※分割撮影でH760mmまで)

・最大試料寸法/質量:φ560×H845mm / 50kg

■ソフトウェア

・型式:VG STUDIO MAX

・機能:座標計測、欠陥・介在物解析、繊維配向解析、多孔質構造解析

■型式:XT H 225 ST

■仕様

・最大管電圧/出力:225kV / 225W

・X線焦点サイズ:3μm

・検出器:16inchフラットパネルディテクタ

・撮影範囲:φ240×H200mm(※分割撮影でH760mmまで)

・最大試料寸法/質量:φ560×H845mm / 50kg

■ソフトウェア

・型式:VG STUDIO MAX

・機能:座標計測、欠陥・介在物解析、繊維配向解析、多孔質構造解析

作業工程

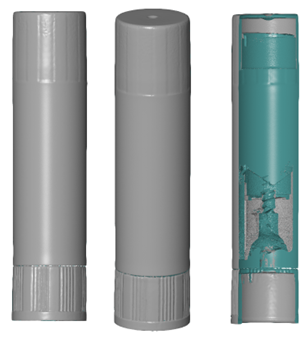

対象物

スティックのり(固形タイプ)

作業工程①

3Dスキャナにて外部形状をスキャンしてメッシュデータを取得。

持ち手部分の細部の溝まで形状データを取得することができた。

持ち手部分の細部の溝まで形状データを取得することができた。

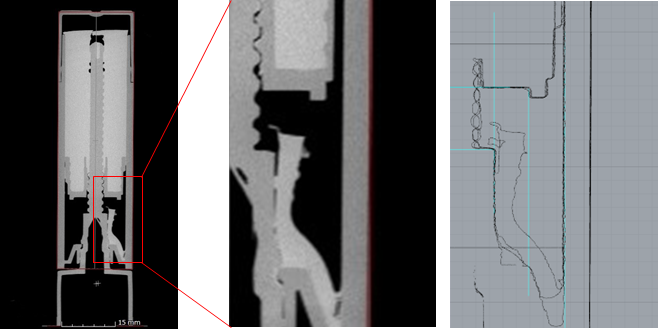

作業工程②

X線CT装置にて内部形状及び外部形状をスキャンしてメッシュデータを取得。

一部でノイズが多く発生してしまう箇所があったが、おおよその内部形状を取得することができた。

一部でノイズが多く発生してしまう箇所があったが、おおよその内部形状を取得することができた。

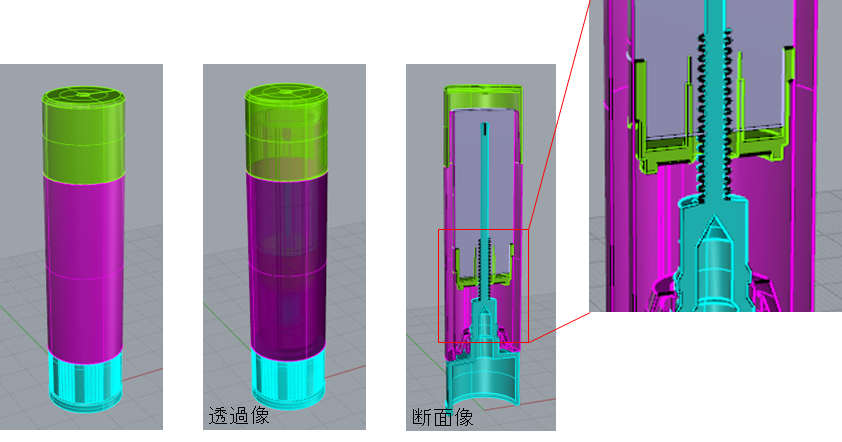

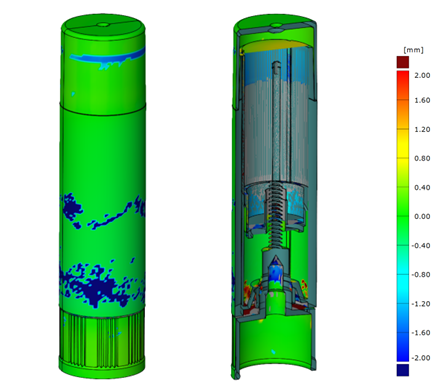

作業工程③

ZEISS INSPECTを使用して、3Dスキャナで取得した外部形状

データとX線CT装置で取得した内部形状データを合成。

データとX線CT装置で取得した内部形状データを合成。

作業工程④

断面線から輪郭をとって形状のモデリングを実施。円筒形状のため平均的な断面を回転して形状を作製。

STLデータの形状が不明瞭な箇所は、X線CTスキャンの断面画像を参考にした。

作業工程⑤

3DCADデータの完成。

作業工程⑥

スキャンデータと作製した3DCADデータを重ねさ合わせて形状を比較。

現物は形状が歪んでいる箇所があったため、円や直線で

モデリングした3DCADデータとは部分的に誤差が発生した。

現物は形状が歪んでいる箇所があったため、円や直線で

モデリングした3DCADデータとは部分的に誤差が発生した。

まとめ

以上のように3DスキャナとX線CT装置を併用することで、外部形状だけでなく内部形状を再現した3Dデータを作製することができました。

ただ、X線CT装置にて取得した形状データには歪みが発生している可能性があり(※計測用X線CT装置は除く)、さらに3DスキャンデータとX線CTスキャンデータを合成する際にズレが生じている可能性もあります。そのため、現物の形状の再現性という意味では不透明な部分があるという前提でデータを扱う必要があります。

当社では3DスキャナやX線CT装置を活用した検査・測定・モデル化に取り組んでおり多数の実績がございますので、ご興味のある方はお気軽にご相談ください。